Mise à jour du Chainsaw expliquée

Chainsaw : De retour sur les trails

Dans un souci de transparence avec notre communauté, voici un aperçu des coulisses de ce qui s’est passé dans notre usine ces derniers mois en vue de relancer le Chainsaw.

Comme beaucoup d’entre vous le savent, notre plateforme gravité, le Chainsaw, a été impacté par un rappel en août dernier. Nous avons initié ce rappel de sécurité volontaire parce que la sécurité de nos riders et clients est notre priorité absolue. Bien que très peu d’incidents aient été signalés, la gravité du problème potentiel était significative.

En tant que marque, il était hors de question de faire courir le moindre risque à notre précieuse clientèle. Lorsque vous achetez un vélo chez nous, nous voulons que vous vous sentiez en sécurité à tout moment et que vous rouliez en toute confiance.

Dans un souci de transparence avec notre communauté, voici un aperçu des coulisses de ce qui s’est passé dans notre usine ces derniers mois en vue de relancer le Chainsaw.

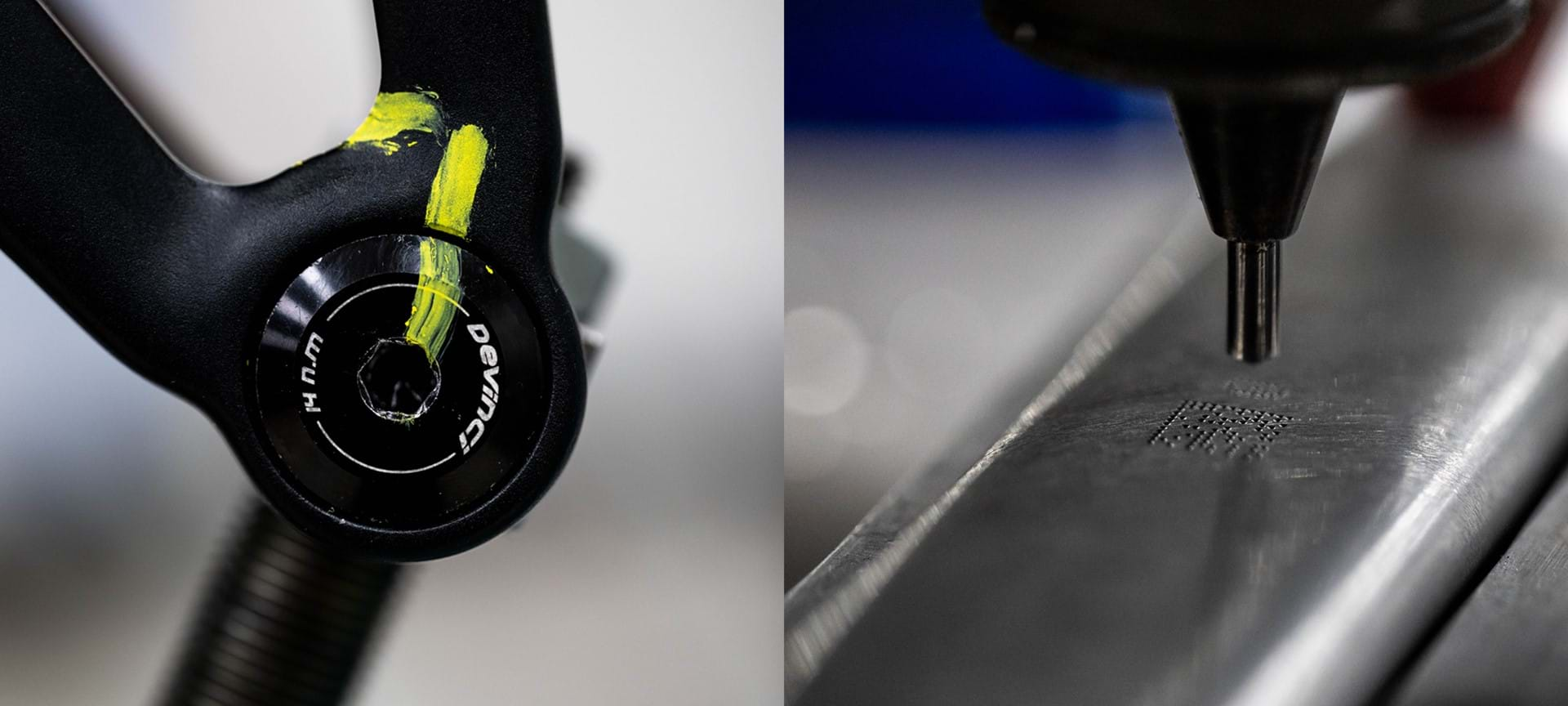

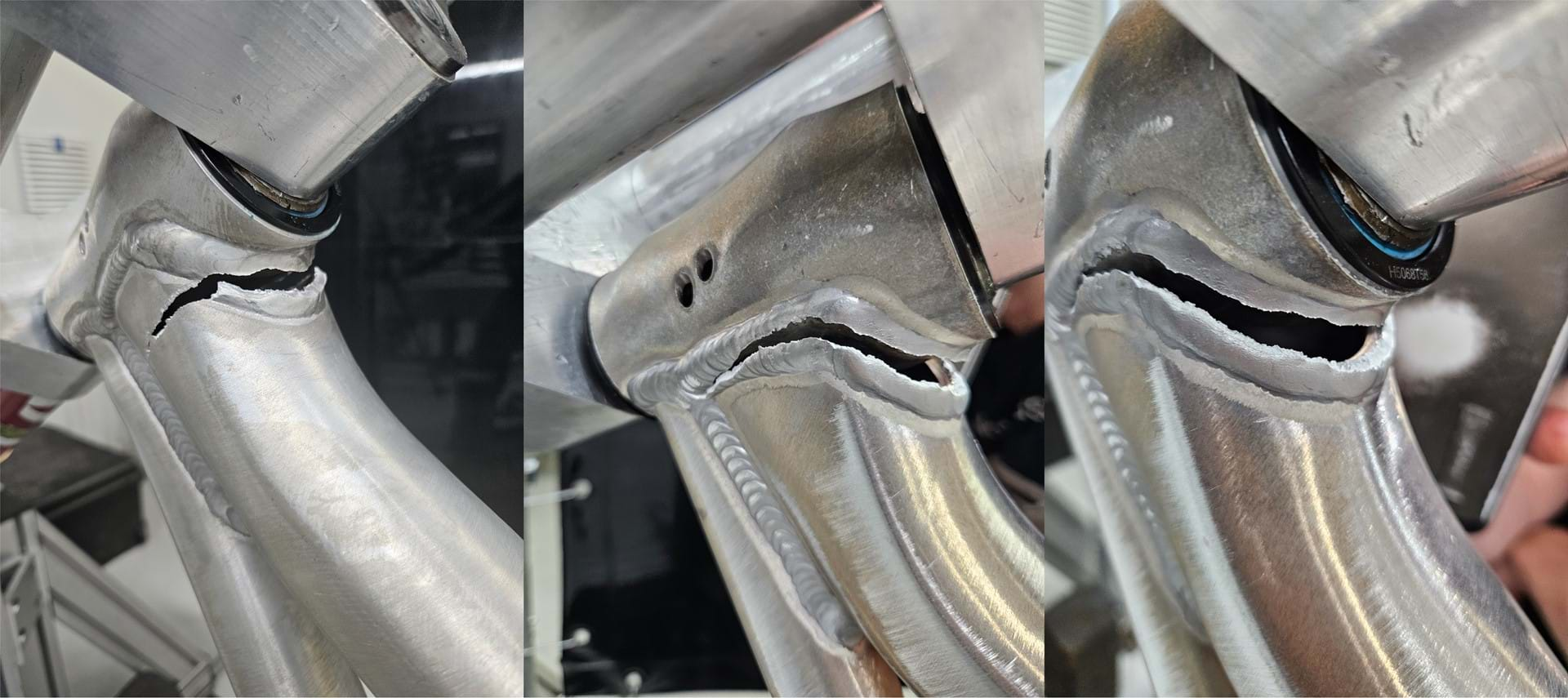

À la suite du rappel, notre équipe d’ingénieurs et de techniciens s’est immédiatement mise au travail. Le processus n’a pas été pris à la légère. Ils ont mené des tests rigoureux sur plus de soixante cadres afin d’identifier précisément le problème et de reproduire la défaillance dans notre laboratoire. Ces analyses ont révélé que, dans certains cas, la pénétration des soudures au niveau du tube de direction n’était pas optimale pour supporter certaines charges pour lesquelles cette plateforme a été conçue. Au cours de nos investigations, nous avons également découvert que la disposition des jonctions de tubes pouvait entraîner des soudures avec une pénétration insuffisante, compromettant ainsi le niveau de résistance requis sous haute charge.

⇧ Notre équipe interne a pu recréer les types de défaillances qui nous ont été rapportées, ce qui nous a alertés et conduits à lancer ce rappel. Reproduire ces cas de défaillances est essentiel pour bien comprendre le problème et son origine.

Nous avons désormais la certitude que la mise à jour du Chainsaw 2025, ainsi que tous les triangles avant de remplacement fabriqués pour les séries de production concernées par ce rappel, sont solides et prêts à affronter tout ce pour quoi ce modèle a été conçu. Nous avons amélioré la géométrie de découpe aux jonctions des tubes afin de garantir une pénétration uniforme des soudures sur chacun des cadres en production. Cette modification nous permet de mieux contrôler la longueur effective du cordon de soudure, un facteur clé pour assurer sa solidité.

En résumé, le triangle avant mis à jour intègre désormais un cordon de soudure plus large et plus robuste à la jonction du tube supérieur, du tube diagonal et du tube de direction. Cette amélioration renforce la résistance de l’avant du vélo face aux impacts et aux contraintes majeures. Comment en être certains? Grâce aux nombreux tests.

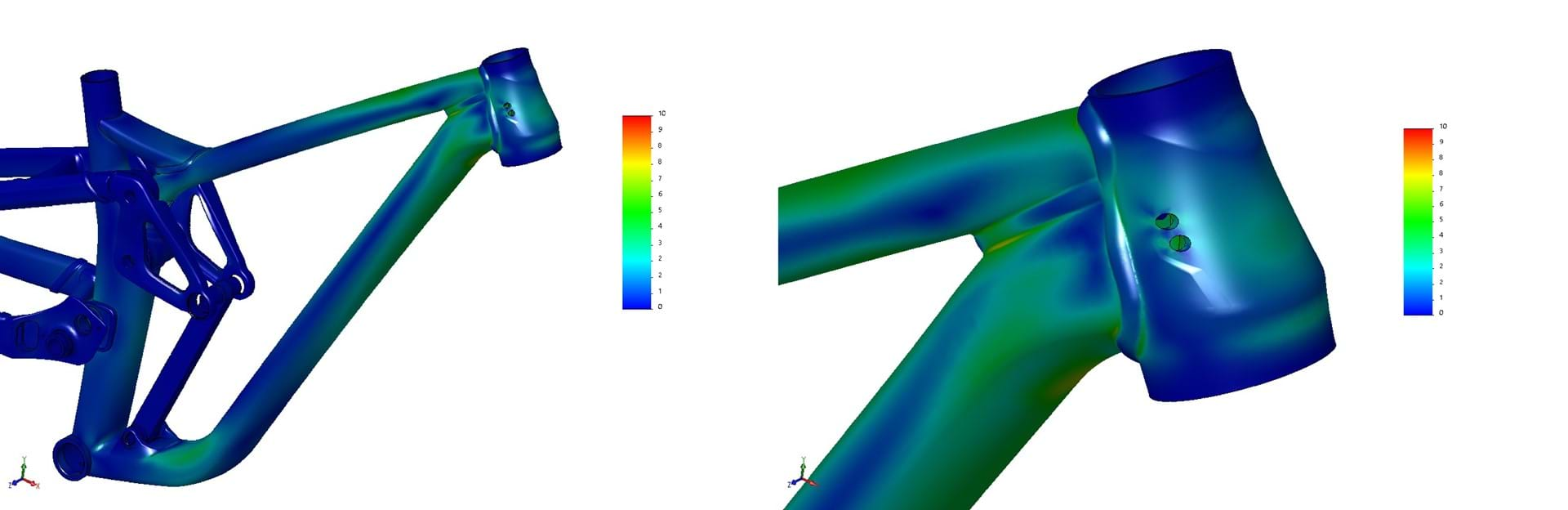

⇧ La nouvelle version du triangle avant du Chainsaw ci-dessus est présentée dans une analyse par éléments finis. Ce procédé permet de simuler les forces et les charges appliquées sur le vélo. Les variations de couleur permettent ensuite d’identifier les sections à risque de déformation ou de fissuration du matériau.

Nous avons soumis nos cadres à une batterie de tests rigoureux en laboratoire, incluant des essais de fatigue à haute intensité, des tests de séparation du tube de direction et des tests d’impact frontal avec différentes charges. Dans chacun de ces exercices, l’objectif était d’exposer le cadre à des forces bien supérieures à celles qu’un rider pourrait générer en usage normal et d’évaluer sa résistance. Ces tests visent à prévenir toute fissuration du matériel et à garantir que les soudures sont solides, durables et capables d’endurer ces charges extrêmes.

⇧ À gauche, la nouvelle version d’un cadre Chainsaw Small est installée sur le banc d'essai pour ce que nous appelons, un test de force ultime. À droite, le résultat souhaité : des tubes qui plient plutôt que de se séparer ou de se fissurer.

test de force ultime

Une autre version d’un test de force ultime. Une fois de plus, le résultat souhaité est le pliage du tube diagonal et du tube supérieur plutôt que leur séparation ou fissuration.

Après les tests en laboratoire, les cadres ont été mis à l’épreuve dans des conditions réelles, sur de vrais sentiers, entre les mains de pilotes capables de rouler fort. Et ce, pendant plusieurs mois. Cela nous permet non seulement d’assurer leur durabilité, mais aussi de valider les sensations de pilotage du produit, qui constituent l’ultime étape du processus d’approbation.

Chez Devinci, nous sommes fiers de notre héritage canadien et de notre savoir-faire en fabrication de cadres en aluminium de haute qualité depuis 1987. Notre engagement a toujours été de concevoir des vélos durables répondant aux exigences des riders les plus demandant. Ce rappel pourrait être perçu comme un faux pas par certains, mais pour nous, c’est l’occasion d’assumer nos responsabilités, d’apprendre de nos erreurs, de mettre en lumière le processus de fabrication de vélos au Canada et de continuer à perfectionner notre expertise locale.